中揚立庫×創興智能:23米高空立庫,樹立電機智造倉儲新標桿

在工業4.0浪潮席卷下,電機制造業正加速向智能化、規模化轉型。浙江創興智能電機有限公司作為電機領域的骨干企業,憑借精湛的制造工藝與穩定的產品品質,訂單量持續攀升。但隨著生產規模擴大,傳統倉儲模式的弊端愈發凸顯:電機核心部件規格繁雜、單貨重量高達2000kg,傳統平面倉儲空間利用率低下,土地成本居高不下;人工搬運不僅效率低下,還易導致精密部件磕碰損傷;庫存管理分散混亂,出入庫響應滯后,難以匹配智能制造生產線的快節奏協同需求,成為制約企業提質增效的關鍵瓶頸。

為打破倉儲桎梏、升級智能制造生態,創興智能亟需一套適配重型電機部件存儲、兼具高效與安全的智能倉儲解決方案。中揚立庫作為智能倉儲源頭廠家,憑借全產業鏈核心技術、豐富的重型設備倉儲項目經驗及“交鑰匙工程”一站式服務能力,從眾多服務商中脫穎而出,成為創興智能的戰略合作伙伴。針對電機行業重載、精密、高效的倉儲需求,中揚立庫量身打造23米高智能立體倉,以“空間極致利用+重載智能適配+全流程安全可控”為核心,為創興智能構建專屬的智能化倉儲樞紐。

定制方案:錨定“重載適配+智能協同”,打造電機行業倉儲范本

中揚立庫團隊深入創興智能生產車間,精準捕捉電機倉儲的核心痛點:承載負荷大、空間利用率要求高、出入庫效率需匹配生產節奏、精密部件存儲安全要求高。基于此,方案圍繞“垂直空間深挖+重載設備定制+全鏈路智能管控”三大維度精準施策,實現倉儲與生產的無縫銜接:

高空集約布局,破解重載存儲難題

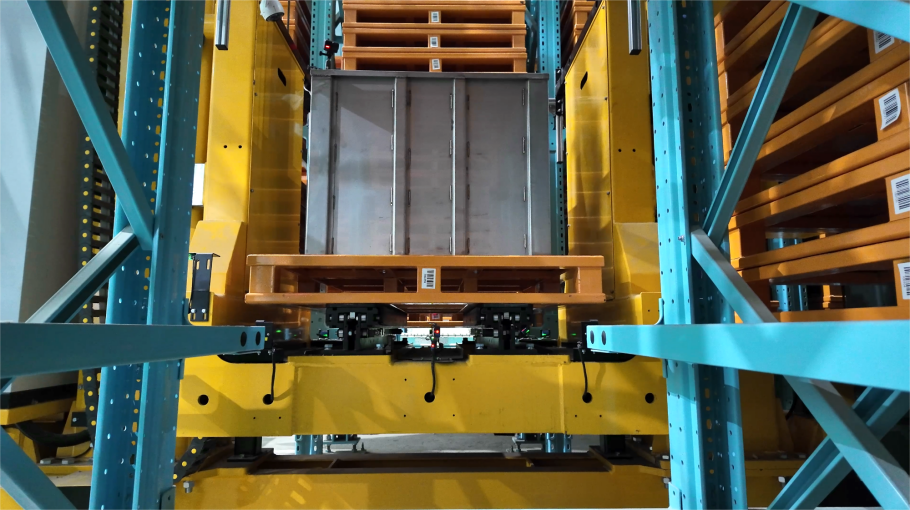

立足創興智能廠區實際場地條件,中揚立庫將立庫高度定在23米,采用牛腿組合式貨架設計,通過科學布局,規劃出11000多個有效貨位,在有限水平空間內實現存儲容量的跨越式提升。為適配電機部件的重載特性,配置8臺單伸堆垛機,承載量達2000kg/托,搭配20臺直線RGV組成“高空精準存取+地面高效轉運”的作業閉環,無需額外擴建場地即可滿足規模化生產的存儲需求,空間利用率較傳統倉儲提升3倍以上。

核心部件賦能,筑牢安全高效根基

堆垛機核心部件均選用國際知名品牌:SEW電機提供強勁動力,米亞斯貨叉確保伸縮平穩精準,軸承、PLC與低壓元器件均選用國際一線品牌,提升設備耐用性并保障電控系統穩定運行。同時,堆垛機配備過載松繩保護、超速防墜、貨叉限位等多重安全裝置,電氣系統采用分布式控制架構,具備完善的故障報警與診斷功能,可實時監控設備運行狀態。整套系統按抗震烈度7度標準打造,能適應-10℃~45℃的寬溫環境,在復雜工況下仍能保持穩定運行,硬件整體質保期長達2年,并提供終生維保服務。

全流程智能化,匹配智能制造節奏

整套系統搭載先進的WMS/WCS智能管理平臺,實現從入庫、存儲、揀選到出庫的全流程自動化作業。上位系統下達指令后,RGV將貨物轉運至庫前端輸送機,堆垛機通過激光測距與條碼定位技術自動取貨、精準入庫,全程無需人工干預。堆垛機綜合效率達304托/時,RGV系統總效率460托/時,遠超人工搬運效率。同時支持維修、手動、半自動及聯機自動四種控制模式,可根據生產需求靈活切換,確保倉儲作業與生產節奏同頻共振。

落地成效:智能立庫成為智能制造“動力引擎”

23米智能立體倉投用后,創興智能的倉儲管理實現全方位升級,徹底告別傳統模式的低效與混亂,為電機生產注入強勁動力:

空間集約高效,大幅降低場地成本

23米的高空布局讓單位面積存儲容量較傳統平面倉庫提升3倍,11000多個貨位可集中管控全系列電機部件,無需額外占用廠區空間,為后續產能擴張預留了充足場地,直接降低土地使用成本約40%。

效率翻倍提升,人力成本顯著優化

自動化作業模式下,出入庫效率較人工搬運提升2倍以上,相當于替代20名以上搬運工人的工作量,人力成本直降60%。激光測距定位與條碼識別技術的應用,讓出入庫精準度趨近100%,徹底杜絕人工操作導致的部件損傷與計數誤差,庫存準確率從原來的82%提升至99.9%。

智能協同生產,響應速度提升50%

WMS/WCS系統實現庫存實時可視化管理,生產部門可按需下達出入庫指令,系統自動調度設備完成作業,無需人工盤點與調度,庫存周轉周期縮短50%,單次出入庫響應時間從40分鐘縮短至15分鐘,完美匹配智能制造的快節奏生產需求,助力創興智能快速響應市場訂單。

從傳統倉儲的空間瓶頸到23米智能立庫的效率引擎,中揚立庫為創興智能打造的不僅是一座倉儲設施,更是串聯“原料-生產-成品”的智能制造中樞。此次合作,是中揚立庫“定制化解決方案+全產業鏈服務”能力的生動實踐,也為電機行業及重型裝備制造領域的倉儲升級提供了可復制、可推廣的范本。未來,中揚立庫將持續深耕智能倉儲技術創新,以更先進的產品、更適配的方案、更優質的服務,賦能更多制造企業突破倉儲瓶頸,加速智能制造轉型步伐。